郑州宇通客车股份有限公司(简称“宇通客车”)是一家集客车产品研发、制造与销售为一体的大型现代化制造企业,拥有底盘车架电泳、车身电泳、机器人喷涂等国际先进的客车电泳涂装生产线,是目前世界规模最大、工艺技术条件最先进的大中型客车和新能源客车生产基地。

“绿色工厂”典型案例之三

——郑州宇通客车股份有限公司

郑州宇通客车股份有限公司(简称“宇通客车”)是一家集客车产品研发、制造与销售为一体的大型现代化制造企业,拥有底盘车架电泳、车身电泳、机器人喷涂等国际先进的客车电泳涂装生产线,是目前世界规模最大、工艺技术条件最先进的大中型客车和新能源客车生产基地。

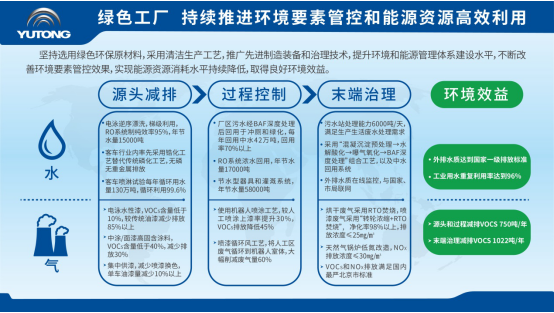

宇通客车始终坚定不移地贯彻国家可持续发展战略,将节能减排融入公司的经营中,积极创建资源节约型和环境友好型企业,坚持走“生产过程低污染低能耗、产品服务节能环保”的可持续发展道路,秉承“节能、低碳、绿色发展和经营并重”的理念,坚持源头减排、过程控制和末端综合治理,打造绿色、低碳、安全、可靠产品,助推环境质量改善,建设绿色工厂,积极践行企业主体责任,履行社会化责任。

宇通客车坚持选用绿色环保原材料,采用清洁生产工艺,推广先进制造装备和治理技术,2017年-2019年公司累计投资2.52亿元,用于公司涂装线喷漆、烘干等挥发性有机物(VOCs)的提标治理、公用配套天然气锅炉的低氮燃烧改造,以及在线监控设备的安装。

针对汽车制造过程中产生的挥发性有机气体(VOCs),采取多种措施实现减排:

宇通客车环境污染减排措施

1.源头控制,采取低VOCs含量环保型材料。电泳漆采用水性漆,VOCs含量低于10%,较传统底漆减少排放85%以上;中涂、面漆和清漆采用高固分涂料,VOCs含量低于40%。建设集中供漆系统,喷涂时精确控制油漆用量,减少喷漆换色,单车油漆用量减少10%以上。

2.过程提升上漆率,减少单车VOCs排放量。底涂采用电泳浸涂方式,中涂、面漆和清漆采用静电喷涂,整个工序以先进的机器人喷涂为主,人工喷涂为辅,较行业人工喷涂上漆率由30%提升至60%,喷涂效率在国内整个客车行业处于最高水平,单位产品降低VOCs排放量降低45%。

3.末端进行提标改造,开展深度治理。主动对标国内外先进地区和行业,率先在客车行业及省内引入喷漆废气深度治理技术。电泳烘干过程产生的VOCs采用TAR(直燃式热力焚烧炉)处理净化,喷漆烘干废气采用RTO(蓄热式热力焚烧炉)处理净化,以天然气作燃料,净化效率大于98%。投资1.78亿,引入并推广最先进的“浓缩转轮+RTO”处理系统,喷漆废气经过多级过滤漆雾后进入沸石浓缩转轮,利用沸石的强大吸附性能,在低温区吸附大风量低浓度废气中的VOCS,在高温区脱附为小风量高浓度废气,然后进入RTO在高温条件转化为CO2和水,废气排放浓度<25mg/m³,年度减少VOCs排放量1022吨。

涂装沸石转轮+RTO系统

4.客车行业最先实施循环风改造。投资3500万元,对10个机器人室体和8个人工室体改造,将人工室体的排风经过循环风空调调温调湿后送入机器人室体循环使用,最后通过机器人室体排入末端废气处理系统。循环风改造后:①喷漆室工艺参数提升,温湿度控制更精确、产品质量提升;②减少废气排放量降低60%,减少108万m³/h,减少末端废气治理投资1600万,减少配套运行费用减少417万元/年,同时节约设备占地面积约1200㎡。

豫公网安备41010202002694号

豫公网安备41010202002694号